诊断控制是指利用控制理论被被诊对象或者系统进行故障诊断、质量诊断等,并在诊断结果的基础上对其进行修正。

诊断控制系统是被用于监督结果、纠正偏差的控制系统。诊断控制系统有3个与众不同的特点:(1)能够衡量某一过程的产出;(2)有预先设定的标準,用以对实际结果进行比较;(3)能够根据预定标準纠正偏差。

基本介绍

- 中文名:诊断控制

- 外文名:Diagnosis control

- 类别:控制科学与工程

- 起源:医学领域

- 质量诊断:工序质量诊断等

- 理论:小批量的质量诊断控制等

远程诊断控制系统的发展与研究状况

基于网路的远程监测与诊断系统起源于医学领域,20世纪50年代末,美国学者Wittson首先将双向电视系统用于医疗,60年代初人们又利用卫星和微波技术传输信息。80年代美国提出了远程医疗的概念并实现了远程医疗系统。与医学领域相比,工业领域的远程诊断工作起步较晚。1997年1月首届基于网际网路的工业领域远程诊断控制系统讨论会在美国举办,会上就远程诊断控制系统连线开放式体系、诊断信息规程和传输协定进行了讨论,并对未来技术作了展望。

虽然对设备的远程诊断控制系统研究起步较晚,但发展十分迅速,如今远程诊断控制系统己经被广泛套用于电力、交通、航空航天等领域,国内外许多企业、院校以及科研机构等都在对远程诊断控制系统进行积极的探索和研究。

国外研究和套用现状

国外很早就开始了对远程诊断控制系统的研究工作,研製和生产都己经达到了成熟阶段,许多大公司都已实现能够连线Internet的远程诊断控制系统。如Bently公司的计算机线上设备运行状态监测系统DataManager2000可以通过网路动态数据交换的方式向远程终端传送设备运行状态; NI(National Instruments)公司在其虚拟仪器产品LabV1EW中新增了网际网路模组,可以通过WWW, Email,FTP方式传送测试数据。美国密执安大学也在进行机械加工的远程诊断与製造系统的研究工作。澳大利亚联邦科技与工业研究组织将远程诊断纳入“智慧型製造系统计画一一面向21世纪的全球製造”项目的重要研究内容之一,其套用对象直接面向CNC平板切割工具机。

国内研究和套用现状

国内在远程故障诊断技术方面的研究起步较晚,自20世纪90年代后,国内各大院校及公司分别开始对工业领域远程诊断控制系统进行研究,并取得了丰硕的成果。比较典型的有:南京理工大学为轨道交通设备开发的ICRMDS远程诊断控制系统,提供了一种配套的智慧型化、分散式的远程监控、诊断和维护系统,并己实际投入使用;重庆大学为及时掌握和解决ICT中心投放市场的ICT设备的故障,研发了基于Internet的ICT远程诊断通信系统;阿尔斯通公司研製的RMD8000远程检测诊断中心繫统,已经为电力、石油化工和冶金等行业的上百家厂商提供诊断服务,并陆续建立了河南电科院、中国石化、华能国际等多个远程诊断中心;北京航天智控检测技术研究院研製的AIC8000远程诊断控制系统在航空航天、国防军工、捷运铁路等行业都得到了成功的套用。

Bently, Entek, Soltran等大公司也纷纷将他们最新的网路化设备状态监测产品推向中国市场,这对增进我国学术界和企业界的网路化设备故障诊断意识和提高我国的设备故障诊断水平也起到了积极的促进作用。

质量诊断

质量诊断(Quality Diagnosis),是指对受诊企业的产品、过程或质量管理体系进行诊察,判断其产品或服务质量是否满足规定要求,或其质量管理工作是否有效、适宜、充分,及时发现问题,确定问题原因,进而提出改进和提高方向、途径和措施的全部活动。

质量诊断包括工序质量诊断,产品质量诊断和质量管理诊断。工序质量诊断,是检测工序的质量,评价各工序能力指数是否在1.0以上,若低于1.0,则需确定影响工序质量的主要因素,以便採取措施实施改进。产品质量诊断,是定期地对己交付的产品(包括成品、半成品)进行检测,检查产品质量是否能满足用户的需要。通过诊断检查,掌握产品的质量信息,以便及时採取改进措施,消除质量隐患。质量管理诊断,是对企业有关质量管理职能的有效性、充分性、适宜性进行诊断,从组织上和策略上保证生产过程始终处于控制状态,使得企业在有效的管理体系中良好运行。

质量诊断的步骤分两步:

第一步进行诊断,包括分析现状,找出问题并查明原因,设计具体的改善方案和提出诊断报告书三个步骤;

第二步实施指导,包括对有关人员培训、制定实施计画,进行指导帮助,并执行实施计画三个阶段。

第一步进行诊断,包括分析现状,找出问题并查明原因,设计具体的改善方案和提出诊断报告书三个步骤;

第二步实施指导,包括对有关人员培训、制定实施计画,进行指导帮助,并执行实施计画三个阶段。

质量诊断控制的基本理论

在现代质量工程中,经常採用的质量诊断与控制方法基本上都是基于数理统计原理的。有以下三种成熟的质量诊断控制理论:

(1)两种质量诊断控制理论

张公绪于1981年提出的两种质量的概念是以总质量和分质量为基础:分质量(partial quality)或工序固有质量—当前工序本身的固有加工质量;总质量(total quality)或工序综合质量—分质量与上影(上道工序对下道工序的影响)二者的综合,将两种质量加以度量和比较,从而进行诊断。1994年,张公绪及其学生提出多元逐步诊断理论,解决了西方工业已开发国家的诊断理论中存在的由于多变数而致犯第一种错误的机率大的问题,随后,张公绪又提出两种质量多元诊断理论(Multivariate Diagnostic Theory with Two Kinds of Quality,该理论将工序质量分为总质量与分质量,分别用体哈特控制图和选控控制图加以控制,然后根据典型情况诊断表进行诊断,解决了多工序、多指标系统的质量控制与诊断问题。

张公绪于1981年提出的两种质量的概念是以总质量和分质量为基础:分质量(partial quality)或工序固有质量—当前工序本身的固有加工质量;总质量(total quality)或工序综合质量—分质量与上影(上道工序对下道工序的影响)二者的综合,将两种质量加以度量和比较,从而进行诊断。1994年,张公绪及其学生提出多元逐步诊断理论,解决了西方工业已开发国家的诊断理论中存在的由于多变数而致犯第一种错误的机率大的问题,随后,张公绪又提出两种质量多元诊断理论(Multivariate Diagnostic Theory with Two Kinds of Quality,该理论将工序质量分为总质量与分质量,分别用体哈特控制图和选控控制图加以控制,然后根据典型情况诊断表进行诊断,解决了多工序、多指标系统的质量控制与诊断问题。

(2)小批量的质量诊断控制

传统的统计过程控制与诊断(SPC&SPD)方法都是要求过程中质量数据呈渐进常态分配,因此其多套用于传统的大批量稳定生产模式。在柔性化生产模式下,多品种小批量生产过程越来越多,但其可能远未达到稳定状态,传统的质量诊断方法不能很好地适应此模式。因此,国内外学者通常採用两种方式对小批量生产模式进行诊断:一类是对小批量生产的质量数据做一定的累计换算,转化为满足大样本条件的数据,再进行质量分析与诊断。或通过数学变换的方法将相似工序同类分布的产品质量特性值数据转化为同一分布,累积成大样本并按照大样本方法做控制图。另一类是将诸如粗糙集理论、模糊控制理论等方法引入质量诊断。这类方法直接从原始的生产过程质量信息出发,对其进行分析和简化,并挖掘出生产过程质量变化的影响因素和影响规则,提供有效信息以便对生产过程的质量进行改进。

传统的统计过程控制与诊断(SPC&SPD)方法都是要求过程中质量数据呈渐进常态分配,因此其多套用于传统的大批量稳定生产模式。在柔性化生产模式下,多品种小批量生产过程越来越多,但其可能远未达到稳定状态,传统的质量诊断方法不能很好地适应此模式。因此,国内外学者通常採用两种方式对小批量生产模式进行诊断:一类是对小批量生产的质量数据做一定的累计换算,转化为满足大样本条件的数据,再进行质量分析与诊断。或通过数学变换的方法将相似工序同类分布的产品质量特性值数据转化为同一分布,累积成大样本并按照大样本方法做控制图。另一类是将诸如粗糙集理论、模糊控制理论等方法引入质量诊断。这类方法直接从原始的生产过程质量信息出发,对其进行分析和简化,并挖掘出生产过程质量变化的影响因素和影响规则,提供有效信息以便对生产过程的质量进行改进。

(3)基于专家系统的质量诊断控制

为了适应先进制造环境下质量诊断自动化智慧型化的要求,设计了质量诊断型专家系统。在有效识别质量状况后,专家系统通过其知识库中存储的各种己知的工序异常状态及其对应的解决方案,指导质量控制人员诊断质量问题产生的根源,同时根据系统提供的方案做出相应的调整措施。但是因为专家系统知识库构建複杂,推理机制难以保证完全可靠等,其在质量诊断方面的套用具有较大的局限性。

为了适应先进制造环境下质量诊断自动化智慧型化的要求,设计了质量诊断型专家系统。在有效识别质量状况后,专家系统通过其知识库中存储的各种己知的工序异常状态及其对应的解决方案,指导质量控制人员诊断质量问题产生的根源,同时根据系统提供的方案做出相应的调整措施。但是因为专家系统知识库构建複杂,推理机制难以保证完全可靠等,其在质量诊断方面的套用具有较大的局限性。

在生产加工过程中,影响过程质量的因素极其複杂,产品的最终质量特性会受到加工过程中诸多因素的影响,每种因素在不同的条件下,对产品最终质量特性值影响的程度和方式也会千差万别。多元质量特性诊断控制的目的就是从众多相互关联的变数中找出发生异常的变数,追溯到影响产品质量的各个因素,确定引起异常的因素,并对这个/这些异常因素实施调整、隔离消除,确保产品质量。

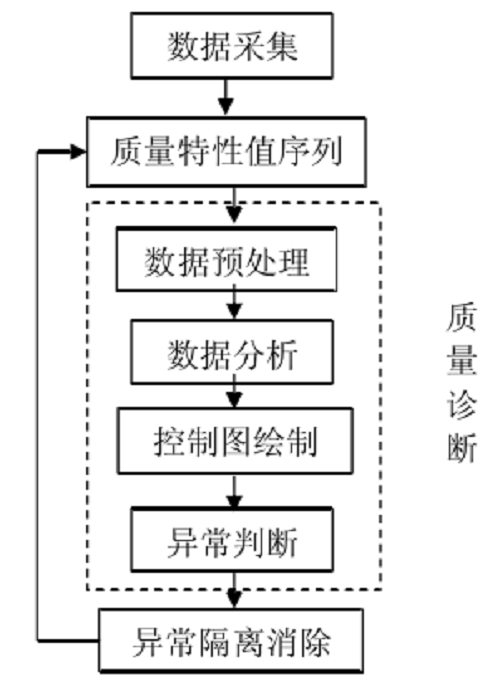

多元质量特性的诊断流程如图所示。其中关键的是数据的预处理、数据分析、控制图绘製、异常判断这四个环节。数据预处理就是从採集到的数据提取出有效信息,即对数据的一致性、数据的缺失进行处理,以及为消除变数量纲对数据进行的标準化处理。在此基础上再对数据进行进一步的分析处理,根据具体情况构造统计量,绘製控制图,提取有用信息,从人、机、料、法、环、测((SM1E)等角度进行分析,确定质量问题的可能异常源,对此异常源实施隔离消除。

多元质量诊断控制理论与方法研究现状

产品质量是生产企业参与市场竞争并赖以生存和发展的基础,也是先进制造生产模式的先决条件。针对质量控制理论,国内外主要集中在以下几个方面:

1.统计过程控制(Statistical Process Control, SPC)

1.统计过程控制(Statistical Process Control, SPC)

美国体哈特博士在20世纪二三十年代创立的统计过程控制理论,能够科学地区分出生产过程中产品质量的偶然波动与异常波动,从而对过程的异常及时告警,以便人们採取措施,消除异因,使过程恢复稳定。1931年,体哈特名着“Economic Control of Manufactured Products”的出版,标誌着统计过程控制时代的开始。

二战时期,sPc被成功套用于英美军工生产后,在增加产量和降低成本的同时,也明显提高了产品的质量。二战后口本百废待兴,1950年,美国统计学家戴明博士(Demming)在口本作了关于质量控制的讲座,1954年,美国质量专家朱兰博士(J. M. Juran)又为口本各大公司中、高层管理人员讲解了管理层的领导作用在质量系统中的重要性,质量管理方法在口本得到了广泛套用,使其产品质量明显提高,生产出来的低成本高质量的汽车、电子等产品迅速占领了世界市场,成为经济强国。

统计过程控制在口本的成功套用引起西方国家的重视。美国通用电器公司的费根堡姆(A. V. Feigenbaum)和质量专家朱兰又提出全面质量管理TQM ( Total Quality Management理论,把质量管理方法推向一个新的高度,全面质量管理被列为质量控制发展的第三阶段。

随着测量技术的发展,人们己经能够测量越来越多的产品性能指标,同时用户对产品性能的定量要求也越来越严格。这就要求对许多产品性能指标和过程变数进行监视,如果需监测的多个产品性能指标或多个过程变数之间存在相关关係,仅靠分别对其採用单变数统计过程控制,往往会导致错误的结论。H.Hotelling认识到用多个单变数控制图监控多个相关变数的缺陷,于1947年提出了多元质量特性的Hotelling统计量,当总体参数未知时,为T2统计量,总体参数己知时,为x2统计量,开闢了多元过程控制的时代。此后又陆续研究开发了基于似然比检验的多元协方差控制图、样本广义方差S图、W图、L图等。由于连续过程的特点及其相关处理的複杂性,使得多元统计过程控制从理论方法到实际套用,都还有一些问题有待研究解决。而且,研究人员对于现有的理论和方法,本身也存在一些争辩和分歧,多元统计过程控制理论仍需不断发展和完善。

目前,统计过程控制己经广泛的套用于工业生产中。单变数统计过程控制方法(如Shewhart控制图、指数加权移动平均图等)以及一些质量控制和质量管理方法(如三次设计方法、六西格玛管理等)己经被工业界广泛接受,多元统计控制方法也开始进入工业套用。1993年,Miller等报告了美国柯达公司套用多元统计质量控制的情况,并提出了贡献图方法。 1995年,Kosanovich和Piovoso报告了美国杜邦公司套用多元统计控制的情况[6]。1999年,Wise等报告了将多向主元分析、三线性分解及平行因素分析套用于美国德克萨斯仪表公司的半导体蚀刻过程的情况;同年,Martin等也报告了多元统计过程控制在欧洲的套用情况。

李丹玲等人[f9l提出採用双F统计过程控制图对两指标过程进行控制,即用T2控制图监测均值向量,A统计量图监测协方差矩阵,此方法可以确定失控类别。这些套用基本上是通过多元统计分析方法来对生产过程进行监控,及时找出产生不正常运行的原因或异常。通过及时排除这些异常,可以提高过程能力和产品质量的一致性。

关于多元统计过程控制的商业软体也逐渐增多,美国特徵向量研究公司

(Eigenvector Research)推出了在MATLAB软体下进行统计分析的PLS软体包。英国的MDC技术公司同纽卡斯尔大学合作,推出了MSPC+软体包,此软体融入了纽卡斯尔大学化工系在多元统计控制方面的一些研究成果。瑞典的UMETR工CS公司推出了可用于线上多元统计过程控制的SIMCA4000软体包。

(Eigenvector Research)推出了在MATLAB软体下进行统计分析的PLS软体包。英国的MDC技术公司同纽卡斯尔大学合作,推出了MSPC+软体包,此软体融入了纽卡斯尔大学化工系在多元统计控制方面的一些研究成果。瑞典的UMETR工CS公司推出了可用于线上多元统计过程控制的SIMCA4000软体包。

2.统计过程诊断(Statistical Process Diagnosis ,SPD)

体哈特的SPC理论、Hotelling统计量等虽然能对过程的异常进行告警,对加工过程是否异常进行判断,但是它们并不能指明是什幺发生异常,异常发生于何处,即不能对过程进行诊断。1980年我国学者张公绪提出选控图系列(Cause-Selecting Control Charts Series,为统计诊断控制理论奠定了基础。SPD就是要用来诊断加工过程失控之后,其存在什幺样的异常,异常发生于何处。多元T2控制图的诊断问题一直是SPD理论研究的焦点。

体哈特的SPC理论、Hotelling统计量等虽然能对过程的异常进行告警,对加工过程是否异常进行判断,但是它们并不能指明是什幺发生异常,异常发生于何处,即不能对过程进行诊断。1980年我国学者张公绪提出选控图系列(Cause-Selecting Control Charts Series,为统计诊断控制理论奠定了基础。SPD就是要用来诊断加工过程失控之后,其存在什幺样的异常,异常发生于何处。多元T2控制图的诊断问题一直是SPD理论研究的焦点。

目前国内外学者对此作了大量的研究工作,提出了许多方法,主要是利用单变数控制图、主成分分析或分解T2值以确定哪个变数或哪组变数对失控信号具有较大的贡献。1994年,我国学者张公绪及其学生提出多元逐步诊断理论,解决了西方工业已开发国家的诊断理论中存在的由于多变数而致犯第一种错误的机率大的问题,随后,张公绪又提出两种质量多元诊断理论(Multivariate Diagnostic Theory with Two Kinds of Quality,该理论将工序质量分为总质量与分质量,分别用体哈特控制图和选控控制图加以控制,然后根据典型情况诊断表进行诊断,解决了多工序、多指标系统的质量控制与诊断问题。孙静、刘艳永等。对小批量过程和接近零不合格品过程的多元质量特性诊断控制方法进行了大量研究。马义中等提出了二分搜寻法对多元质量特性进行异常诊断,即把整个变数分成两个部分,通过残差消除一部分变数对另一部分变数的影响,然后再利用残差向量建立Hotelling统计量,这样可以区分哪些部分变数失控,确定部分失控变数之后,再利用二分法直到某一步,最终找到某个/某些失控变数,同时也提出了用单变数和主成分控制图作为诊断图,联合确定失控变数的诊断方法和利用主成分分析分离测量结果中波动源的方法。王琦、曹丽娟等人研究了基于独立分量、小波分析、主分量法的多元诊断方法。张金平、张敏对自相关过程的诊断控制进行了大量的研究。王海宇在对多元质量控制图分析的基础上,提出了一种简单的基于多点报警的多元控制图方法,这种方法能够快速地发现多元质量过程中出现的较小的波动,同时,提出了一种基于虚拟变数回归技术的失控信号诊断方法,能够有效解决多元质量控制图无法在出现失控信号时判断异常波动来源的问题。

国内外学者对于多元质量特性诊断控制方法做的大量研究,取得丰硕的研究成果,每一种方法都从不同方面提供了解决问题的途径:消除上影一一工序间的相关性,消除变数间的相关性,将多维转化为低维等。这些方法建立在多元统计分析的基础上,运用不同的统计分析方法来实现对失控信号的诊断。在一定的情况下,一种方法可能比另一种方法有效,在使用时需要灵活运用。

多元质量诊断控制技术是一个发展中的新学科,有着很强的工程背景。由于它关联的基础学科众多,涉及的行业非常广泛,因此,系统论、资讯理论方法、非线性科学、人工智慧等最新研究领域的先进科学技术都不断为质量诊断技术赋予新的内容和发展前景。